生産計画とは?生産性を高める立て方のコツやシステム・ツール活用法を紹介

生産計画は、製造業において安定的に生産ラインを稼働させ、納期を遵守するために必要です。さらに、生産計画に基づいて人材の採用や設備投資などが行われるため、生産性や業績に大きな影響を与える重要な役割を担うものとも言えるでしょう。

多方面への影響を考慮して作成する必要がある生産計画は、設計や立案に難しさを感じている方も多いのではないでしょうか。「生産計画表はエクセルなど既存のソフトでも作成できるか」「システムを活用して作成や管理を効率化できないか」など、生産計画に便利なツールについて知りたい方もいるかもしれません。

今回は、生産計画について事例を交えながら具体的にご紹介します。生産計画の立て方や役立つシステムについてもご紹介しますので、ぜひ参考にしてください。

生産計画とは?

生産計画とは、「どの製品を」「いつ」「どのくらい作って」「いつまでに出荷するか」といった、製品の生産量や生産時期の目安となる計画のことです。

製品を造るためには、必要な部品やリソースを洗い出し、各工程の生産スケジュールを立てますが、生産計画を立てる際は、以下のような情報をまとめて設計・立案します。

●生産計画で決定する内容の一例

- 在庫計画

- 生産日程

- 出荷日程

- 生産能力

また、生産計画と似た言葉に「製造計画」がありますが、この2つは計画を立案する対象範囲が異なります。製造計画は、組み立てや加工など、製造の現場における進捗や作業工程の具体的な計画のことです。生産計画で決まった内容を製造計画に落とし込み、さらに具体的にしていくという流れが一般的でしょう。

生産計画を立てることの重要性

製造業において、限られたリソースと期間で最大限の生産性を引き出し、業績アップを目指すためにも生産計画は重要な役割を担います。例えば、「部品在庫に過不足が発生している」「納期に間に合わない」などといった問題が起きている場合、生産計画に課題がある状況だと考えられるでしょう。最適な生産計画を立てることで、材料不足による作業の滞りを防止し、過剰在庫といった無駄なコストの削減も期待できます。

このほか、資金計画や人事計画なども、生産計画をベースに考えられるケースもあるため、生産計画に狂いが生じると経営自体に影響が出る可能性もあります。

生産計画の立て方

生産計画では、長期的な目標を設定し、それを達成するための中期的なスケジュールを立て、最終的に日々の具体的な作業に落とし込んで生産管理に役立てます。それぞれ計画期間によって「大日程計画」「中日程計画」「小日程計画」の3つに分けることができますが、実際に各計画をどう立てるのか、詳しくご紹介します。

大日程計画

大日程計画では、一般的に3カ月以上を対象期間として計画を立てます。長期的な生産目標の設定とリソース調整が主な計画内容です。

●大日程計画で決定する項目例

- 設備投資計画(生産能力計画)

- 製品の改良計画

- 新製品の開発

- 人材の採用や育成

具体的な方法としては、まず大まかにどのくらいの受注があるかを予測し、それに対してどのように製品を生産するかを検討します。その際、受注量や納品量など過去データを参照しながら予測するのが一般的です。

このほか、生産ラインやリソースの配置を調整するほか、既存製品の改良計画なども大日程計画で行います。

中日程計画

中日程計画では、1カ月〜3カ月ほどの期間について検討します。中期的な生産スケジュールと資源の配置が主な目的で、実際の受注にあわせて、いつ、どのくらい製品を造るのかを決めましょう。

●中日程計画で決定する項目例

- 品名

- 型式

- メーカー名

- 数量

- 規格番号

- 材質 など

中日程計画を決定した後も、状況に応じて週1回や月1回程度見直しを行います。

小日程計画

小日程計画は、1週〜1カ月の期間を対象に作成し、短期的な生産スケジュールと具体的な作業の割り当てを行います。各部門の作業内容や期日を明確にし、実際の業務進行においての指針となります。

●小日程計画で決定する項目例

- 作業者や生産設備の割り当て

- 納期に照らし合わせた進捗度の確認

- ロット分割・結合

- ロット番号

- 製造条件

毎日または毎週程度、頻度の高いペースで見直し、計画と現場の進捗状況とのズレを調整しましょう。

生産計画を実行するときのアプローチ手法

生産計画を実行へと移す際、「押し出し方式」と「引っ張り方式」の2つのアプローチの仕方があります。それぞれどのような特徴や、メリット・デメリットがあるのでしょうか。

押し出し方式(Push System)

押し出し方式は、事前に一定量の商品を作ってから市場に出す方法です。製造工程の上流から下流へ、作業内容や資材の必要量やタイミングなどを通知する仕組みで、生産計画など、事前に立てた計画通りの業務進行を前提としています。資材の必要量とタイミングがあらかじめ決められているため、管理のしやすさが利点と言えるでしょう。

一方、急なトラブルに対応しにくい弱さがデメリットです。例えば、工程の下流の方で問題が発生しても、上流では計画通りに生産を続け、問題が深刻化してから発覚するケースもあります。また、想定外の変更に対応しにくいという弱点を補うために、余分な在庫を抱えやすくなることも懸念点でしょう。

引っ張り方式(Pull System)

引っ張り方式(後工程引取方式)は、押し出し方式と反対に、作業工程の下流側から上流側へ作業準備や開始のタイミングを通知します。例えば、製品の在庫が発注数を割り込むと、補充のための生産サイクルが発動するという仕組みです。

受注数に合わせて生産計画を立てるため、過剰在庫のリスクを抱えずに生産活動を行えることがメリットです。ただし、引っ張り方式を採用するには、前提条件として「定量在庫の決定や管理が可能であること」「生産種類や生産量の平準化ができること」の2点をクリアしておかなければならないため、すべてのケースで導入できない点では、デメリットと捉えることもできるでしょう。また、一定期間安定して同一製品の製造ができなければならないため、「製造数が少ない」「製品の変動が多い」などのケースでは採用が難しいでしょう。

【事例】トヨタの生産計画と方式

製造業では、一般的に押し出し方式が取り入れられるケースが多くありますが、引っ張り方式(後工程引取方式)を採用している事例もあります。

●合理性を追求した「ジャスト・イン・タイム」

トヨタ自動車株式会社では、“必要なものを、必要なときに必要な量だけ造る!”という考えのもと、大日程計画や中日程計画を立てた後、後工程引取方式で生産を行っています。

具体的には、自動車の注文を受けると、自動車生産ライン上流の先頭に生産を指示。その後、生産サイクルが回り始め、必要な部品は後工程が前工程へ引き取りに行くことを徹底し、各工程は後工程に引き取られた分のみを製造する方法です。必要なタイミングで、必要な数だけ造る合理的な考え方は、「ジャスト・イン・タイム」と呼ばれ、「トヨタ生産方式」としてもよく知られています。

●問題を最小限に留める「自働化」

また、トヨタでは組み立てた部品の不良など異常が発生した際に、自動的に機械やラインが停止する仕組みを採用しています。これにより、後工程へ不良を送ることを防ぎ、影響範囲を最小限にとどめ、問題の早期解決を可能にしていると言います。

「ジャスト・イン・タイム」と併せ、「異常が発生したら機械がただちに停止して、不良品を造らない」という考え方を、トヨタでは「自働化」と呼び、この2つの考え方を柱としてトヨタ生産方式を編み出しました。

(参考:トヨタ自動車株式会社)

生産計画はエクセルでの作成も可能。メリット・デメリットは?

生産計画の作成や管理に、エクセルの活用はできるのでしょうか。ここでは、生産計画をエクセルで作成する場合、どのようなメリット・デメリットがあるかをご紹介します。

生産計画をエクセルで作成するメリット

エクセルは、使い慣れている方も多いツールのため、導入のハードルが低く、使いやすい点がメリットです。コスト面でも安価であるため、継続して活用しやすいでしょう。関数を使って生産計画表の作成を効率化するほか、マクロを活用して複数の処理を一括して自動的に実行させるなど、高度な使い方に対応している点もメリットです。

生産計画をエクセルで作成するデメリット

一方、チームでプロジェクトを進める際には、エクセルの利用がデメリットとなることもあるでしょう。同時編集ができないため、複数の担当者でラリーをしながら生産計画の作成や管理をする場合は、毎回ファイルを添付して送るなどの手間がかかります。

各担当者のパソコン内にファイルが保管されていると、履歴を追いにくく、担当者間で最新版がどれかわからなくなる問題も発生しやすいでしょう。データが個人のパソコンに保管されている環境は、業務の属人化を招きます。

難しい生産計画を最適化するために役立つツール

専用ツールを活用することで、生産計画の作成や管理を効率化でき、エクセルの課題点を解決することも可能です。ここからは、生産計画を最適化するために具体的な方法をご紹介していきます。効果的なグラフの活用方法や便利なツールをご紹介していますので、参考にしてください。

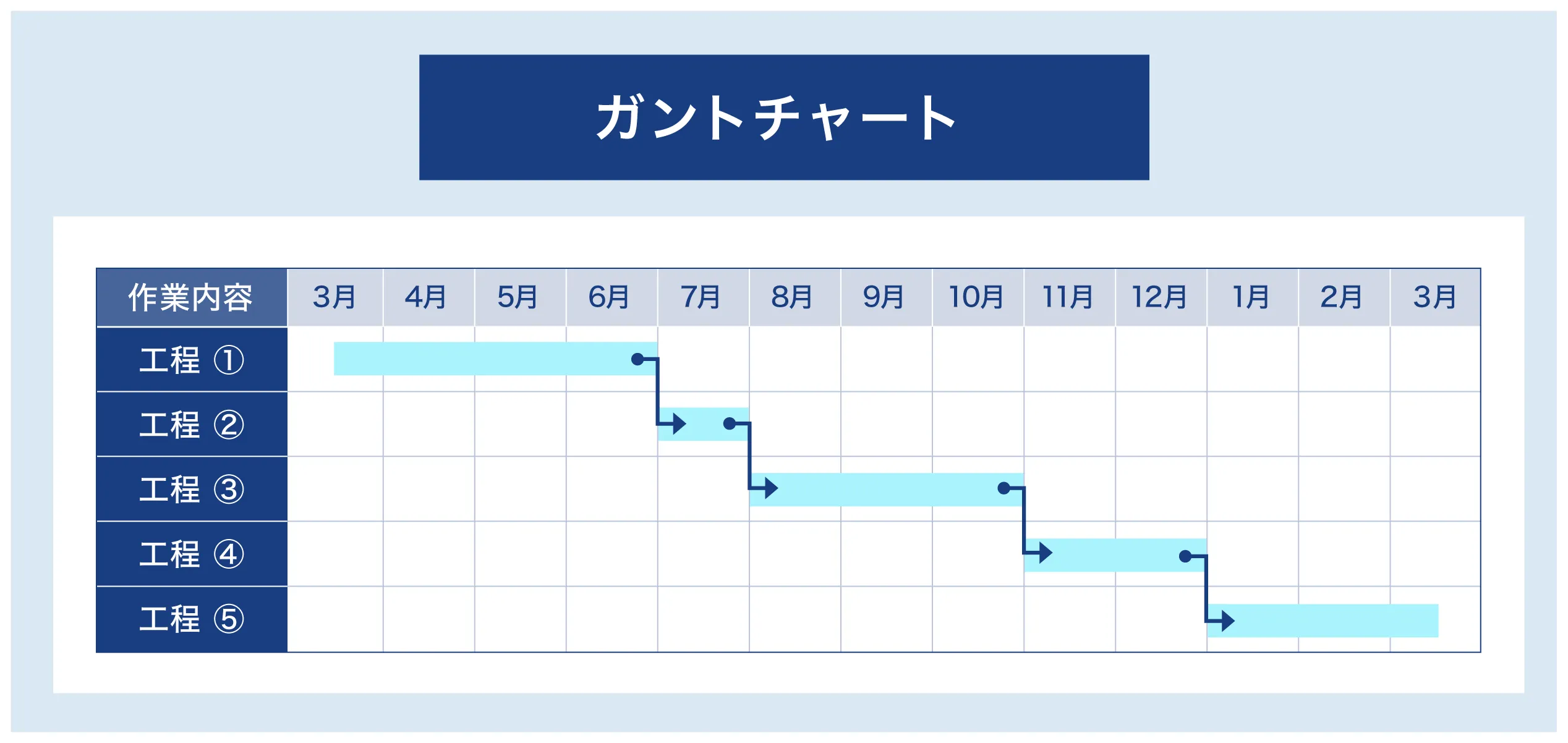

ガントチャート

ガントチャートは、横向きの棒グラフで、各工程の実行期間を視覚的に表したものです。ガントチャートを作成できるツールを活用することで全体の動きをひと目で認識しやすく、スケジュールや進捗管理がしやすくなるでしょう。ガントチャートは、一般的に小規模なプロジェクトの管理に取り入れられている方法です。

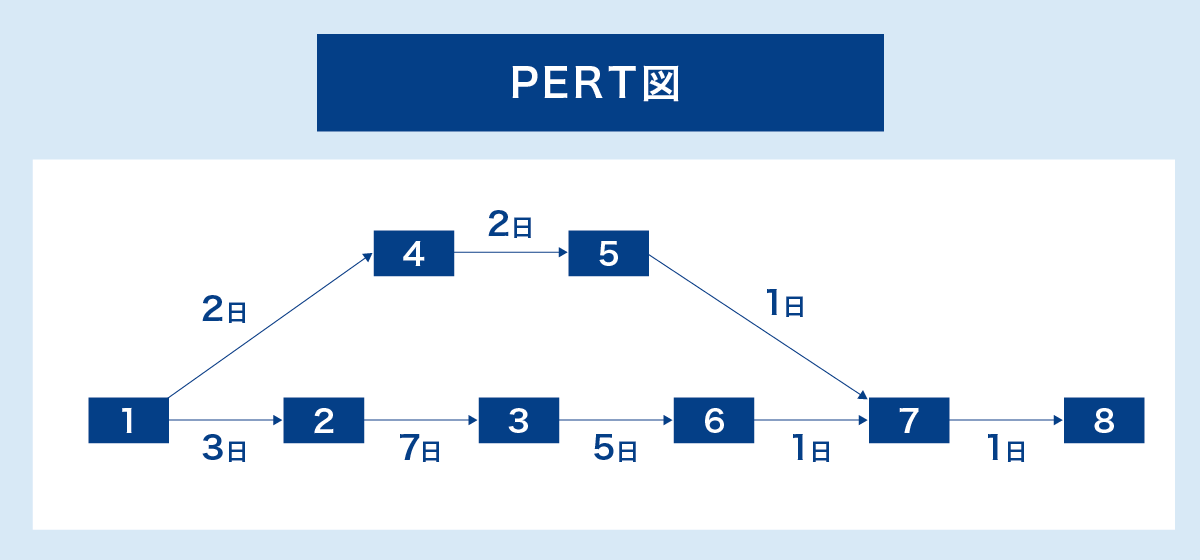

PERT図

プロジェクトに関連する各工程の所要期間に加え、タスクの依存関係を図式にして見える化したものがPERT図です。業務全体の関係性を把握しやすく、工程の多い大規模なプロジェクトなども整理しやすいでしょう。

各工程で連携しパフォーマンスの最大値を目指すために、最適な着手のタイミングを割り出したり、ボトルネックとなりやすい工程を確認したりしやすいのも特徴です。優先すべき事項を見極めたスケジュール作成が可能となります。

プロジェクト管理ツール

プロジェクト管理に便利なツールを使って、生産計画を管理する方法もあります。プロジェクト管理ツールには、製造業向けのテンプレートを用意しているものや、ガントチャートの自動作成といった便利な機能を備えたものがあります。チーム内でのタスクの割り当ても簡単にでき、メンバー間での共有の効率化に役立つでしょう。

生産管理システム

生産管理システムは、生産計画や生産スケジュールを管理する専用ツールです。各部門の生産計画を一元管理し、最適化するのに役立ちます。変化が早い市場での競争に勝つためには、生産計画を手作業で立案するよりも、IT活用や専用ツールの導入を検討しましょう。生産管理システムは、さまざまな機能が搭載されているため、結果的に現場の手間を省き、業務の効率化が目指せます。

ここからは、生産管理システム「ProAxis」について、解説します。

ProAxisは情報の一元管理が可能なITシステム

生産管理システム「ProAxis」は、生産計画や製造管理、在庫管理など製造業に特化した統合型システムです。生産計画や受注に対しての進捗状況がリアルタイムで照会できるため、業務の遅れが発生した場合も発見しやすくなるでしょう。

基幹業務に関わる情報を一元的に管理するITシステムで、社内の必要なデータにどこからでもアクセスすることが可能です。PCやタブレット端末で最新情報がタイムリーに共有でき、上流から下流までの複数ある組み立てラインや、部門をまたいだ連携もスムーズになるでしょう。

各種生産計画にも対応でき、現場の負担軽減を実現

販売計画や受注状況から生産計画への展開も可能で、計画立案にかかる負担を軽くしながら、より迅速に最適な計画へと導いてくれます。

外部スケジューラーと連携させることができ、製造現場におけるリソースを考慮し、製造負荷の平準化を図るのに役立つでしょう。自社の資源を無駄なく活かし、安定的に生産する体制を整えることができます。安全在庫割れや、作業や部品手配のリードタイム割れもタイムリーに確認できます。在庫状況や進捗状況が見える化することで的確な判断につながり、マネジメント業務を強力にサポートしてくれるのも強みです。

どのような生産方式にも対応。エクセルからの転換も

弊社では、課題の掘り起こしや分析などもお客様と共に取り組み、仕組みの構築からご支援いたします。本稼働後の運用もサポートし、トラブルがあった場合は早急な対応で迅速な解決へと導きます。

ユーザー・ニーズに合わせたカスタマイズ対応が可能な「ProAxis」導入で、よりスマートな生産現場のマネジメントが可能となります。紙やエクセルなどアナログな生産管理からの転換や、既存システムとの入れ替えなど、お客様の状況にあわせて最適なITソリューションをご提案します。

「量産」にも「個別受注」にも対応できる生産管理・債権債務管理システム「ProAxis」

生産計画を立案するときの考え方のポイント

ツールを活用する以外にも、生産計画を立てる際の考え方として、コツや配慮しておきたいポイントを押さえておくことも効果的です。

製品生産に必要なリソース「4M」を管理する

4Mとは「Man(人員)」「Machine(設備)」「Method(手順)」「Material(原材料)」を意味します。これらは製品を造るために必要なリソースです。必要な時期に必要な生産量を製造できるか明確にするためには、4Mを管理しておくことも有効でしょう。生産計画の作成や管理に役立つ4Mそれぞれについて、管理するポイントは以下の通りです。

| Man(人員) | ・計画の実現に必要な人員数、必要な技術の洗い出し・人材の採用や育成の計画 |

| Machine(設備) | ・必要な設備、使用時期について明確化(生産ラインの最適化)・定期的な点検や新しい生産設備への更新の検討 |

| Method(手順) | ・作業方法、機械設備の操作方法の管理・生産の効率化や安全管理(加工・組立・運搬など)・手順を標準化したマニュアル作成 |

| Material(原材料) | ・製品に必要な部品の明確化(種類・数量・規格など)・使用時期に合わせた原材料の手配 |

人員や設備、原材料のほか、手順もマニュアルなどで管理することが重要です。手順の標準化は、業務の効率化や品質の安定につながるでしょう。

想定外の事態に備え「バッファ」を設定する

想定外のトラブルに備えて、計画段階でバッファを設けておくことも重要です。在庫や納期は、製造リードタイムを考えてゆとりを持たせたり、予備の設備や人員を想定したりするなど、臨機応変に対応できるような対策を事前に立てておきましょう。

生産計画の重要性と効果的な立て方を知り業務改善に取り組もう

生産計画は、社内のリソースを活かして最大限のパフォーマンスを引き出すために重要なカギとなります。生産計画に基づいて、生産現場での工程管理や、セールス部門での販売管理なども行われるため、生産計画立案の際は、多方面への影響を考慮した最適なものを作ることが求められるでしょう。

エクセルなどで作成する方法もありますが、生産管理システムなど生産計画の作成や管理を強力にサポートしてくれるツールの活用もおすすめです。合理的な仕組みを実現し、さらなる生産性の向上を目指すために、ITの活用も検討してみてはいかがでしょうか。